在医药产品的制造过程中,确保产品质量始终如一是至关重要的。现行的良好生产规范(GMP)规定清洁是确保产品质量的关键步骤。生产原料药和药品涉及一系列加工步骤和设备的使用,需要在特定的药品生产设备中进行清洁,以防止药品与其他活性成分(如非预期化合物或微生物污染)的交叉污染和掺假,从而防止严重问题的发生。

清洁验证的好处在于能够识别和纠正可能危及药品安全性和有效性的潜在问题。因此,应当在药品生命周期内持续考察清洁方法的有效性。药品生产企业应当定期进行清洁验证,持续完善清洁后的可接受标准,并建立有效的清洁检测措施。

清洁验证的基本要素

清洁验证研究的基本要素包括:

- 残留限值的制定:清洁程序必须能够始终将先前生产的物质的残余物去除到可接受水平,并且清洁程序本身不会对设备造成不可接受的残留物水平。设定的限度应是实际的、可实现的和合理的。制药企业应基于科学论证决定需要量化的残留物。

- 清洁程序:清洁程序应详细以消除清洁过程中任何不一致的可能性。评估设备参数、待清洁残留物、清洁剂参数和清洁技术时必须详细。

- 分析方法及其验证:分析方法应针对待分析的物质或物质类别,并在进行清洁验证研究之前进行验证。要求方法的灵敏度适用于计算的残留限值,并根据相关法规进行验证。

- 取样程序和必要的验证:根据清洁经验和设备设计确定难以清洁的设备位置,样品表面积应足够大以允许回收足以通过分析方法检测的残留量。

残留限值的制定

清洁验证应证明程序能够将残留物去除到可接受水平。设定的限度应实际、可实现和合理。在活性药物成分生产中,部分反应物和不需要的副产品可能未经化学鉴定,毒性未知,也应予以关注。制药企业应基于科学论证决定需要量化的残留物。

清洁程序

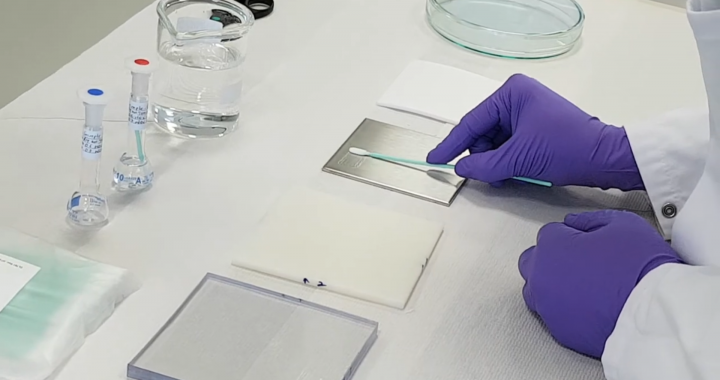

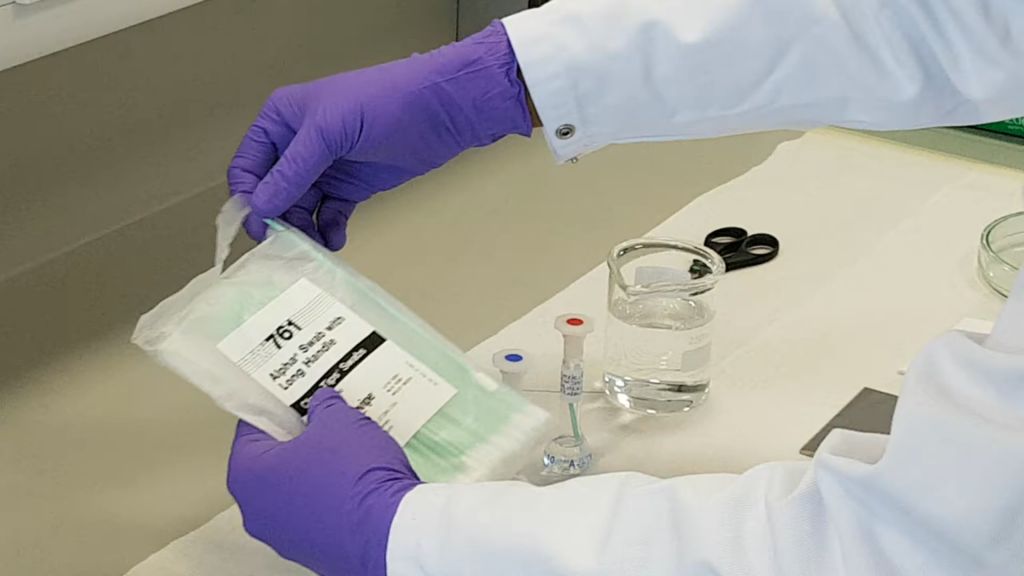

TX715棉签是专为低TOC采样和清洁验证而设计的工具,使用聚酯纤维布头部经净化处理,确保TOC含量低于50ug/L。其头部设计易于折断,通常作为TOC清洁验证套装的一部分使用,以确保设备和环境的高纯度清洁度验证。 清洁验证专用用棉签TX715 优斯特供应

清洁程序应详细以消除不一致的可能性。评估设备参数、待清洁残留物、清洁剂参数和清洁技术时应详细考虑:

- 设备参数:设备标识、难以清洁的区域、材料性质、是否易于拆卸、是否固定。

- 待清洁残留物:清洁限度、残留物的溶解度、接触时间。

- 清洁剂参数:工艺中通常使用的物料、可用清洁剂、溶解度特性、环境因素、健康和安全考虑。

- 清洁技术:手动清洗、在线清洗(CIP)、离线清洗(COP)、半自动、自动、时间因素清洗循环次数。

清洁验证的分析方法

用于检测残留物的分析方法应针对待分析的物质或物质类别,并在进行清洁验证研究之前进行验证。基本要求如下:

- 方法灵敏度适用于计算的残留限值。

- 方法应实用、快速,并尽可能使用现有的仪器。

- 方法应根据相关法规进行验证。

- 分析方法开发应包括擦拭回收率研究,以挑战取样和测试方法。

- 设备表面材质不同,样品吸附程度可能不一致,导致擦拭回收情况存在差异。

- 样品取样和检测时间间隔可能影响样品稳定性。

常见分析方法包括高效液相色谱法(HPLC)和总有机碳分析法(TOC),前者适用于药物活性成分和降解产物分析,后者适用于整体有机碳测量,快速且高效。

清洁验证分析方法的验证

清洁验证分析方法验证的参数包括:

- 专属性:应避免干扰因素,确保活性成分与杂质的分离。

- 检测限和定量限:应具备足够灵敏度,采用信噪比方法进行研究。

- 线性与范围:检测值应与被测物质浓度成正比。

- 取样回收率:考虑擦试剂、擦拭工具和材质对回收率的影响。

- 精密度:考察仪器精密度、重复性和中间精密度。

- 溶液稳定性:确保样品在取样和检测过程中的稳定性。

取样程序和必要的验证

根据设备设计确定难以清洁的位置,采集多个样品。经典取样方式包括直接表面取样(棉签擦拭法)和间接取样(冲淋取样法)。两种方法的结合通常是最理想的。

清洁验证是防止药品污染和交叉污染的重要手段,确保药品的安全性和纯度。有效的清洁程序和验证能够避免药物成分之间潜在的临床显著协同作用,从而保证患者的用药安全。