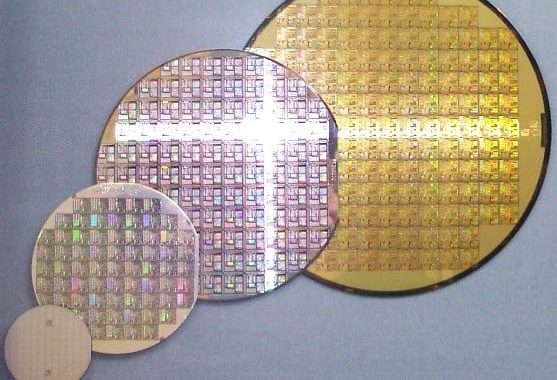

在半导体制造的漫长而精密的生产过程中,晶圆表面的清洁工作往往是被忽视的“隐形英雄”。然而,任何小小的污染物都可能影响芯片的性能,甚至导致整个生产批次的失败。随着芯片工艺的不断微缩,晶圆清洗的重要性愈加凸显,它不仅决定了半导体器件的质量,还在很大程度上决定了最终的生产良率。

为什么晶圆清洗如此重要?

晶圆表面通常会附着各种类型的污染物,包括颗粒污染、金属污染、化学污染和天然氧化物。这些污染物来自多种源头,比如生产设备、气体管线、光刻胶残留、运输环节等。虽然它们看似微不足道,但却能在半导体器件中引发严重缺陷,影响器件的关键特征,降低性能,甚至导致器件失效。

颗粒污染,即空气中的尘土或生产过程中遗留的小颗粒,可能直接遮挡器件中的关键特征,导致电气性能下降。特别是在先进制程中,颗粒的尺寸往往接近或小于器件的特征尺寸,它们的存在可能引发致命缺陷。

金属污染更为危险,金属元素如金、铜等具有较高的迁移性,一旦进入硅晶格中,它们会迅速扩散并在晶体缺陷部位沉积,形成致命的晶体缺陷,导致漏电流增大、击穿电压下降。

此外,化学污染,尤其是有机化合物(如光刻胶残留物)和无机化合物(如氨、硫氧化物等)也可能在晶圆表面形成残留,影响后续工艺的顺利进行,甚至导致薄膜特性变化或结构损坏。而天然氧化物则会增加栅极氧化物形成的难度,甚至可能改变接触电阻。

如何有效清洁晶圆表面?

为了确保晶圆表面没有任何污染物残留,清洗工艺显得尤为关键。常见的清洗方法包括:

1. Piranha清洗

这是一种强酸清洗法,能够有效去除表面有机污染物。它利用强氧化性溶液的化学作用,能够将有机物彻底氧化并溶解,达到去除光刻胶残留、油污和其他有机物的目的。

2. SC-1和SC-2清洗

SC-1(氨水+过氧化氢+去离子水)和SC-2(氯化铵+过氧化氢+去离子水)是半导体制造中常用的清洗溶液。SC-1清洗主要用来去除颗粒污染物,特别是小颗粒,它通过氧化晶圆表面形成的薄氧化层,帮助去除那些顽固附着的颗粒。而SC-2清洗则有助于去除金属污染,利用酸性溶液与金属反应,将金属转化为可溶性离子,带走污染物。

3. HF(氢氟酸)和BOE(缓冲氟化物溶液)

HF和BOE是去除晶圆表面天然氧化物的常用溶液。在清洗过程中,HF能够有效去除在晶圆表面自然形成的薄氧化层,暴露出未氧化的硅表面,这对于后续的工艺步骤,尤其是栅极氧化物的形成至关重要。

4. 绿色清洗方法:臭氧与去离子水结合

近年来,环境友好的清洗方法也在逐渐发展。溶解在去离子水中的臭氧(DIO₃)逐渐被应用到有机污染物的去除中,提供了一种更加绿色、安全的清洗选择。这种方法不仅能够去除有机污染物,还能减少传统化学溶剂的使用,对环境更加友好。

选择合适的清洗方案

晶圆清洗不仅仅是一个“清洁”过程,它直接影响到后续工艺的成功与否。不同类型的污染物需要采取不同的清洗方案。颗粒污染的去除依赖于高效的氧化清洗,而金属污染则需要酸性清洗剂的强烈反应。化学污染,尤其是光刻胶残留和挥发性有机化合物的去除,则需要特殊的溶剂和清洗工艺。

为了达到最好的清洁效果,许多半导体生产商选择RCA清洗法,这是一种经典的清洗方法,它结合了SC-1、SC-2清洗步骤,并通过HF或BOE去除天然氧化物,经过几十年的发展,已经成为半导体行业的标准清洗流程。

晶圆清洗:半导体良率的保障

随着半导体行业的持续发展,尤其是在芯片尺寸越来越小的背景下,晶圆表面清洗的难度和复杂性也在增加。微米甚至纳米级别的污染物可能影响芯片的每一层结构和电气性能,因此高效、精确的清洗工艺至关重要。只有通过严格的清洗步骤,才能保证晶圆表面洁净无污染,从而确保后续工艺的顺利进行,提升最终产品的质量和良率。

晶圆表面清洗是半导体制造过程中不可忽视的重要环节。它不仅是每一片晶圆迈向成功的第一步,更是最终生产出高性能半导体器件的必要保证。在不断追求更小、更快、更强的芯片技术时,清洗工艺的创新与优化将继续扮演着至关重要的角色。

让我们为每一片晶圆提供最洁净的表面,助力半导体行业迎接更广阔的未来!